芯片资讯

- 发布日期:2024-01-09 08:23 点击次数:215

在红外探测器的制造技术中,台面刻蚀是完成器件电学隔离的必要环节。而对于结构复杂的焦平面阵列来说,一个良好的刻蚀工艺不仅要求高的深宽比,还要达到高度各向异性和低损伤等目标,这给器件制造带来了巨大的挑战。刻蚀副产物在台面侧壁引入漏电流的表面通道,使得InAs/GaSb超晶格红外探测器的性能恶化,尤其是长波和甚长波的器件,由于具有更窄的带隙,受表面漏电流的影响更大。因此,探究刻蚀机理和优化刻蚀工艺就显得至关重要。

据麦姆斯咨询报道,近期,哈尔滨工业大学、中国科学院半导体研究所和中国科学院大学组成的科研团队在《航空兵器》期刊上发表了以“InAs/GaSb超晶格台面刻蚀工艺研究综述”为主题的文章。该文章第一作者为张翔宇,通讯作者为蒋洞微副研究员。

本文综述了InAs/GaSb超晶格台面刻蚀工艺研究。从湿法和干法刻蚀的物理化学机理以及参数调控等方面进行分析,旨在阐明工艺条件对台面形貌的影响,以抑制带隙较窄的长波和甚长波超晶格表面漏电流。

湿法刻蚀

湿法刻蚀机理

InAs和GaSb具有不同的物理化学性质,一般的腐蚀液在刻蚀过程中对这两种材料产生一定的选择性。例如,在柠檬酸溶液和盐酸溶液中,InAs和GaSb的刻蚀选择比分达到127꞉1和4800꞉1。当一方的选择比过大时,会在台面侧壁留下粗糙的表面形貌,从而给器件带来较大的表面漏电流。因此,腐蚀液的选择和配比对刻蚀效果起到关键作用。

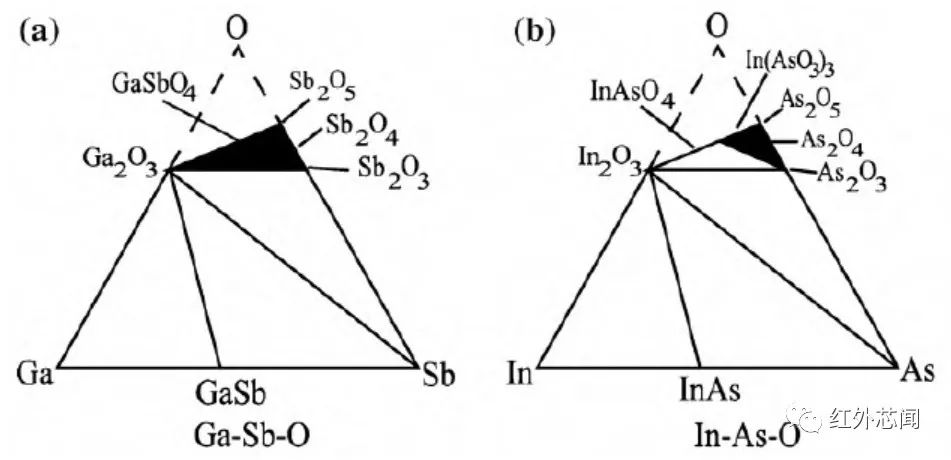

许多腐蚀剂被报道用于刻蚀InAs/GaSb超晶格,其中柠檬酸系腐蚀液不仅具有良好的非选择性,而且相较于一些强酸(如盐酸、氢氟酸、硝酸等)更加稳定和不易挥发,从而表现出最好的刻蚀效果,成为当前湿法刻蚀的最佳选择。柠檬酸系腐蚀液是由柠檬酸(C₆H₈O₇)、磷酸(H₃PO₄)、过氧化氢(H₂O₂)以及去离子水按照一定比例配置而成。H₂O₂作为氧化剂可以破坏InAs/GaSb超晶格材料当中混合的共价-离子键,使其形成难溶于水的氧化物。相应元素以氧化物存在的方式如图1所示。InAs/GaSb超晶格的刻蚀过程主要包括氧化、溶解(或络合)两步。

图1 Ga-Sb-O和In-As-O的三元相图

工艺参数调控

腐蚀液配比

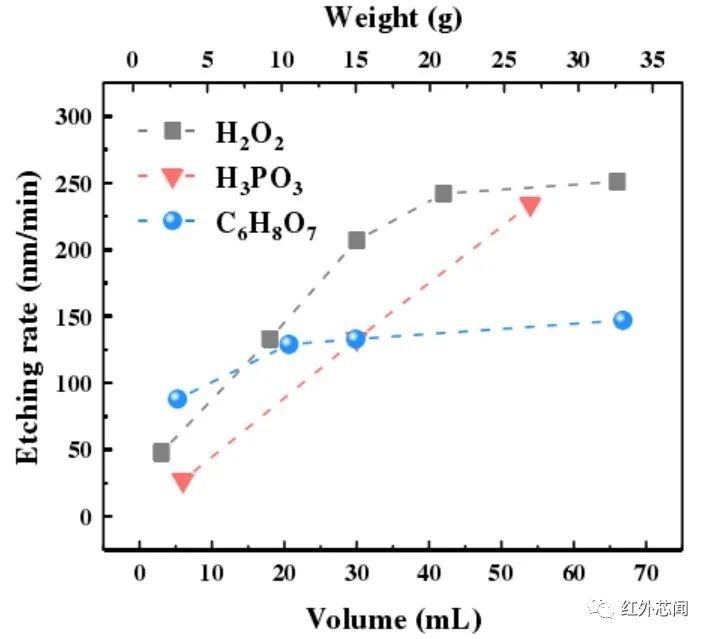

如前所述,湿法刻蚀主要包括氧化和溶解两个过程,分别由H₂O₂和H₃PO₄/C₆H₈O₇来控制,因此两者的比例决定了InAs/GaSb超晶格材料的刻蚀速率。本课题组的Xu等研究了柠檬酸系腐蚀液的不同组分配对刻蚀速率和表面粗糙度的影响。如图2所示,刻蚀速率随H₂O₂和H₃PO₄/C₆H₈O₇浓度增大而增大,这是因为二者浓度的增大加快了氧化和溶解过程;但是刻蚀速率会在某一组分的高浓度腐蚀液中趋向饱和,某一组分的过量导致另一过程来不及进行而使刻蚀速率受限,说明在湿法刻蚀中氧化和溶解过程必须协调进行。同时,腐蚀液配比也影响材料的表面粗糙度。

图2 不同腐蚀液配比对刻蚀速率的影响

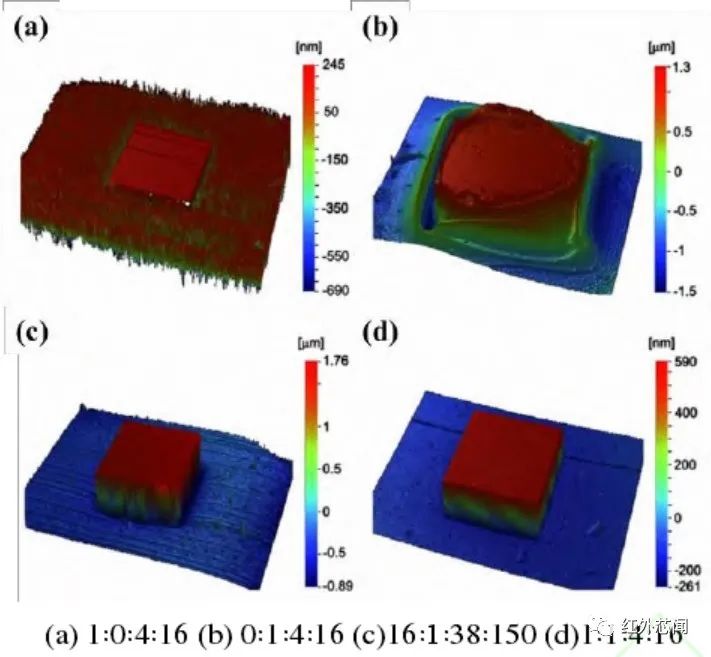

Kowalewski等也研究了不同H₃PO₄ + C₂H₈O₇+ H₂O₂ + H₂O摩尔比对刻蚀效果的影响,可以通过图3的三维图像直观表现出来。

图3 不同摩尔比腐蚀液刻蚀下InAs/GaSb超晶格的表面形貌

下切效应

由于腐蚀液的选择性,InAs/GaSb超晶格的台面侧壁在某些情况下往往受到严重的侧向钻蚀,即下切效应。这种现象不仅增大台面侧壁的表面积,也影响图形转移精度。亢等研究了C₆H₈O₇/H₃PO₄含量对腐蚀效果的影响。从图4可以看出,在不同C₆H₈O₇/H₃PO₄含量的腐蚀液的刻蚀下,台面侧壁都比较平滑;相较而言,当C₆H₈O₇/H₃PO₄含量比为20%时,侧壁更为陡直,但侧向钻蚀更严重,这是因为高浓度C₆H₈O₇/H₃PO₄的腐蚀液在提高刻蚀速率的同时也会影响材料的表面形貌。本课题组的Hao等研究了同一组分配比的柠檬酸系腐蚀液对InAs、GaSb以及二者组成的中波和长波超晶格的刻蚀效果的影响,如图5所示。中波超晶格因InAs含量较少而没有明显的钻蚀现象。因此,不同波段的InAs/GaSb超晶格应当调整湿法腐蚀液的组分配比,以抑制台面侧壁的粗糙度和钻蚀现象。

图4 不同C₆H₈O₇/H₃PO₄含量腐蚀液腐蚀后材料表面的SEM图像

图5 InAs、GaSb中波超晶格和长波超晶格在(011)晶向的轮廓

干法刻蚀

干法刻蚀机理

干法刻蚀技术在硅、二氧化硅、金属、金属化合物以及Ⅲ-Ⅴ族化合物中都有广泛应用。其基本刻蚀机理可以分为化学刻蚀和物理刻蚀两部分。化学刻蚀是将刻蚀性气体源解离为离子、分子和具有反应活性的原子团,这些原子团扩散到材料表面与之发生化学反应,形成挥发性产物并被真空设备抽离完成刻蚀。物理刻蚀是利用辉光放电将气体(如N₂和Ar等)解离为带正电的离子,之后在偏压的作用下轰击材料表面,既可以破坏材料表面的原子键,也可以清除表面附着的难挥发副产物。这种刻蚀方法将化学刻蚀的高选择性和物理刻蚀的各向异性相结合,可以获得接近垂直的刻蚀轮廓和较高的图案转移精度。

在InAs/GaSb超晶格的干法刻蚀工艺中,最常用的刻蚀气体源是Cl₂基气体,包括Cl₂、BCl₃、SiCl₄等,它们与材料反应生成挥发性物质InCl₃、AsCl₃、GaCl₃以及SbCl₃。但常温下InCl₃的挥发性相对较差,因此在一定程度上抑制化学刻蚀的进行,对刻蚀效果产生不利的影响,这也成为Cl₂基气体刻蚀InAs/GaSb超晶格的一项挑战。CH₄基气体比Cl₂基气体在InAs/GaSb超晶格的刻蚀中更具优势,但遗憾的是,有研究表明CH₄基气体的刻蚀速率较低。

对于实际的刻蚀工艺来说,在同样的刻蚀深度下,较低的刻蚀速度意味着较长的刻蚀时间。然而刻蚀过程中由于离子轰击会产生大量的热能并使衬底升温,这有可能将胶掩膜碳化。虽然如此,CH₄基气体的刻蚀效果相对平滑,可以与Cl₂基气体搭配使用,目前已有相关文献进行报道。

工艺参数调控

刻蚀选择性

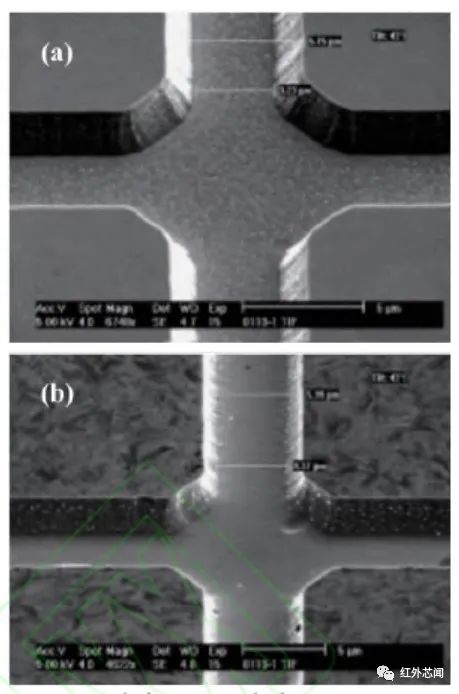

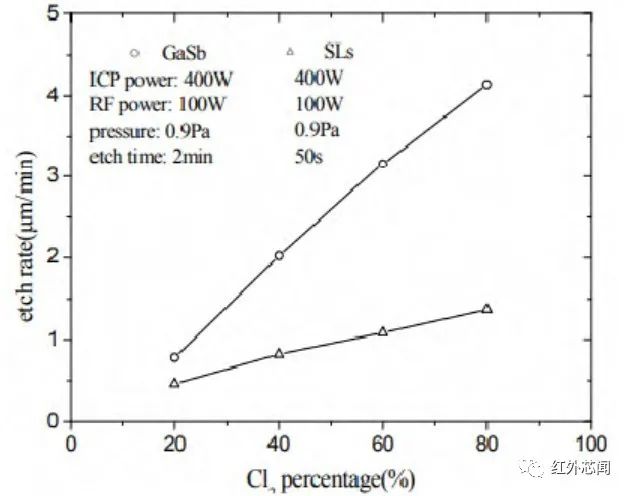

在干法刻蚀中由于化学刻蚀的存在,也同样具有刻蚀选择性。Tan等研究了同一刻蚀条件下InAs、GaSb以及InAs/GaSb超晶格的刻蚀形貌。如图6所示,GaSb体材料的刻蚀形貌出现了明显的侧向钻蚀,而InAs和InAs/GaSb超晶格则保持完好的台面,说明GaSb的刻蚀速率要远大于后者。这一点也由Zhang等的研究所证实,如图7所示。

图6 GaSb、InAs、InAs/GaSb超晶格刻蚀形貌的SEM图片

图7 不同Cl₂/Ar含量比下GaSb和InAs/GaSb超晶格的刻蚀速率

Huang等探究了ICP功率和RF功率对InAs和GaSb两种体材料的刻蚀速率的影响。如图8所示,InAs和GaSb的相对刻蚀速率对ICP和RF功率具有明显的依赖性,并且在某一特定功率下二者的相对刻蚀速率为1, 电子元器件采购网 达到刻蚀平衡点。

图8 ICP功率和RF功率对InAs和GaSb的刻蚀速率以及直流偏压的影响

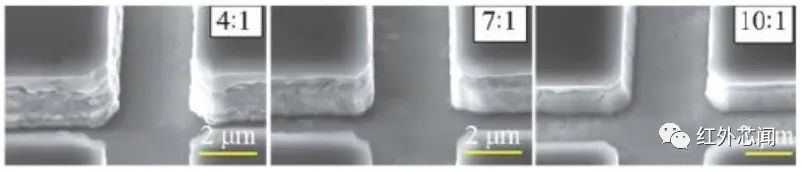

在实际刻蚀中,In的刻蚀副产物InClx相较于其他三种氯化物在常温下难以挥发,于是作为阻挡层附着在材料表面抑制刻蚀的进行,而使得InAs/GaSb超晶格的刻蚀速率被InAs组分所限制。理论上,这一问题可以通过提高衬底温度来解决。Jung等通过研究发现台面侧壁倾角随着温度升高而线性增长。如图9所示,当衬底温度为60℃和200℃时,侧壁倾角分别为72°和85°。因此,有理由相信可以提高衬底温度来促使副产物InClx脱附,从而达到接近垂直的侧壁角度和更好的刻蚀形貌。然而,长时间暴露在高温下会导致半导体层的扩散,导致超晶格材料的性能下降。理想情况下,任何刻蚀步骤都应在室温下进行。

图9 InAs/GaSb超晶格在不同衬底温度下刻蚀的台面截面SEM图片

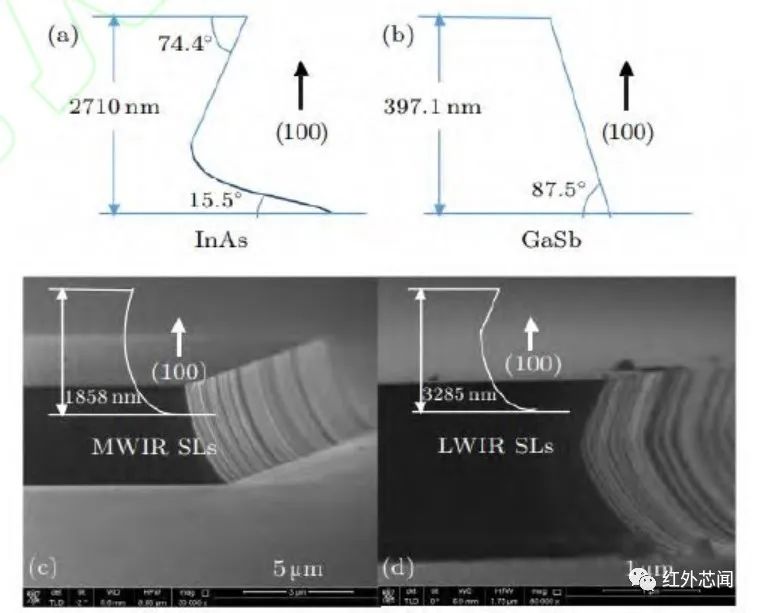

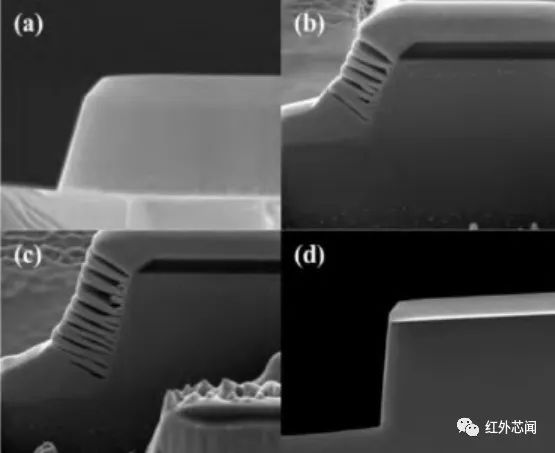

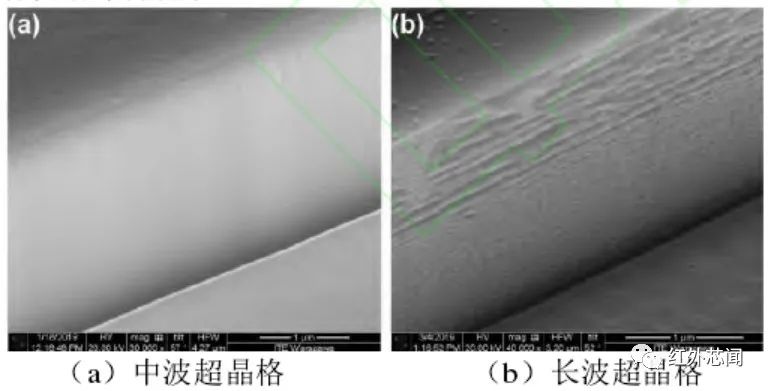

另外,不同探测波段的InAs/GaSb超晶格中InAs或GaSb组分含量不同,在刻蚀选择性的影响下,同一刻蚀条件必然具有不同的刻蚀形貌。Smoczyński等研究了中波超晶格(10 ML InAs/10 ML GaSb,ML为原子层)和长波超晶格(14 ML InAs/7 MLGaSb)刻蚀的差异性。如图10所示,长波超晶格的侧壁表面粗糙度更大,这是因其InAs含量相比GaSb更多,所以在相同刻蚀条件下长波超晶格的刻蚀效果较差。这也意味着对于不同组分的InAs/GaSb超晶格应该选择适当的工艺参数,以保证良好的刻蚀效果。

图10 中波超晶格和长波超晶格的台面侧壁的SEM图片

综上所述,InAs/GaSb超晶格的刻蚀选择性主要源于InClx的低挥发性对刻蚀过程的限制,实现InClx的有效清除是获得最佳侧壁形貌的关键。这一问题的解决需要探究工艺参数对刻蚀的影响。

刻蚀气体

了解不同气体的刻蚀特性以及它们之间的比例搭配对获得良好的刻蚀形貌十分关键。许等研究了气体流量比例对刻蚀结果的影响。如图11所示,在N₂占比较低时以化学刻蚀为主,副产物来不及清除而附着在材料表面形成不规则的凿痕形貌;而随着N₂含量增加,化学刻蚀与物理刻蚀相互平衡,台面侧壁被修饰平滑。

图11 不同N₂/Cl₂流量刻蚀后的InAs/GaSb超晶格台面SEM图片

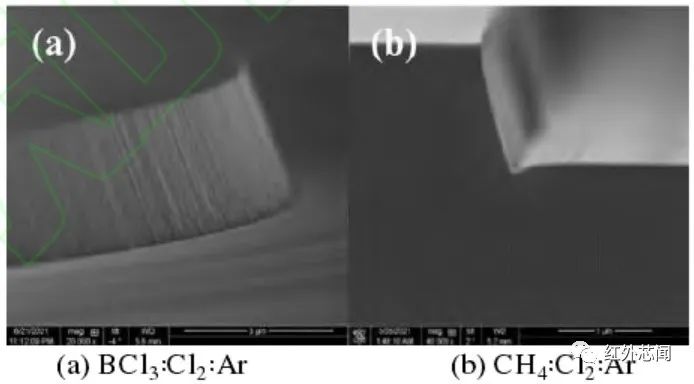

除了调控N₂/Cl₂的比例外,也可以加入同样起化学刻蚀作用的气体。研究表明,BCl₃和CH₄的刻蚀速率较低,有利于得到平滑和垂直的侧壁。本课题组在相同气体流量比的刻蚀条件下研究了不同气体组分对刻蚀InAs/GaSb长波超晶格的影响。如图12所示,当刻蚀气体组分中加入BCl₃和CH₄后,侧壁形貌比之前报道仅用Cl₂刻蚀的台面已大大改善。此外,对于前者而言,使用CH₄产生的刻蚀效果要优于BCl₃,其刻蚀速率从530 nm/min减小至240 nm/min,较慢的刻蚀过程易使物理刻蚀和化学刻蚀达到平衡,进而减小刻蚀表面粗糙度。

图12 不同气体组分刻蚀 InAs/GaSb超晶格后的台面SEM图片

由图12(b)可以发现有明显的底部钻蚀存在,对这一现象的解释最早由Chen等在HgCdTe的刻蚀研究中所提出。射频等离子体中的直流偏置是由电子附着在晶圆上引起的。同时,由于SiO₂掩膜的绝缘性,电子也会附着其上,但可能不会均匀分布,在SiO₂掩膜角落聚集较多。在刻蚀过程中,这些带负电的电子吸引Ar+撞击轮廓,导致底部钻蚀产生,如图13所示。

图13 底部钻蚀原因示意图

掩膜的影响

InAs/GaSb超晶格台面的侧壁形貌也往往与掩膜有关,包括掩膜类型、掩膜厚度、掩膜的侧壁形貌以及掩膜与超晶格材料的刻蚀选择比等。Chakrabarti等研究了InP的干法刻蚀,发现其侧壁粗糙度的来源主要是掩膜材料中存在的粗糙度的复制,特别是几乎在任何干法刻蚀中使用的光刻胶。因此,有必要研究掩膜对台面侧壁形貌的影响。本课题组研究了InAs/GaSb超晶格在光刻胶的不同坚膜时间下台面刻蚀的影响。

对于焦平面阵列探测器,为了在干法刻蚀中获得较大的深宽比,一个坚固的掩膜应该被要求可以承受长时间等离子体的轰击。SiNx由于具有高杨氏模量和较强的抗刻蚀性也被用作InAs/GaSb超晶格的硬掩膜材料。

总结与展望

台面刻蚀是将InAs/GaSb超晶格制成红外探测器的必要环节,也是限制其器件性能的因素之一。过去的几十年,科研人员已经探索和研究了刻蚀过程中不同工艺参数对台面形貌的影响以及具体问题的解决。本文将一些重要结论进行归纳:

(1)无论是湿法刻蚀还是干法刻蚀,都存在刻蚀选择性,这是由InAs和GaSb不同的物理化学特性导致的。二者的不均匀刻蚀必然使一方有残留,从而出现粗糙的表面形貌。因此,通过协调工艺参数实现InAs和GaSb的均匀刻蚀是获得良好形貌的关键。

(2)对于干法刻蚀来说,其兼具化学性刻蚀和物理性刻蚀。这两个过程在实际的刻蚀中也应该达到平衡。前者过快会出现大量的低挥发性副产物无法清除干净,抑制刻蚀的进行;后者过快则导致较多的刻蚀损伤。

(3)不同组分的InAs/GaSb超晶格,如:短波、中波、长波、甚长波,由于它们之间InAs和GaSb的含量比例不同,所以在刻蚀时必须选择不同的工艺参数来达到平滑刻蚀表面的目的。

(4)干法刻蚀相较于湿法刻蚀来说,各向异性更强,可以实现良好的侧壁形貌和接近垂直的台面倾角,图像转移精度更高。

在未来的刻蚀工艺中,应当利用干法刻蚀的长处,尤其是焦平面阵列的制造需要较大的深宽比和图案转移精度。在此基础上,可以继续尝试不同类型刻蚀气体的搭配,如Cl₂基和CH₄基气体的混合,也可以寻找新的更利于刻蚀的气体,来完成InAs/GaSb超晶格材料化学性刻蚀和物理性刻蚀的协同进行。另外,掩膜对超晶格材料的刻蚀形貌也具有很大影响,台面侧壁的粗糙度往往从掩膜中复制而来,因此,探究和优化掩膜的刻蚀工艺或选择更佳的掩膜或许不失为改善超晶格台面形貌的一种方法。

审核编辑:刘清